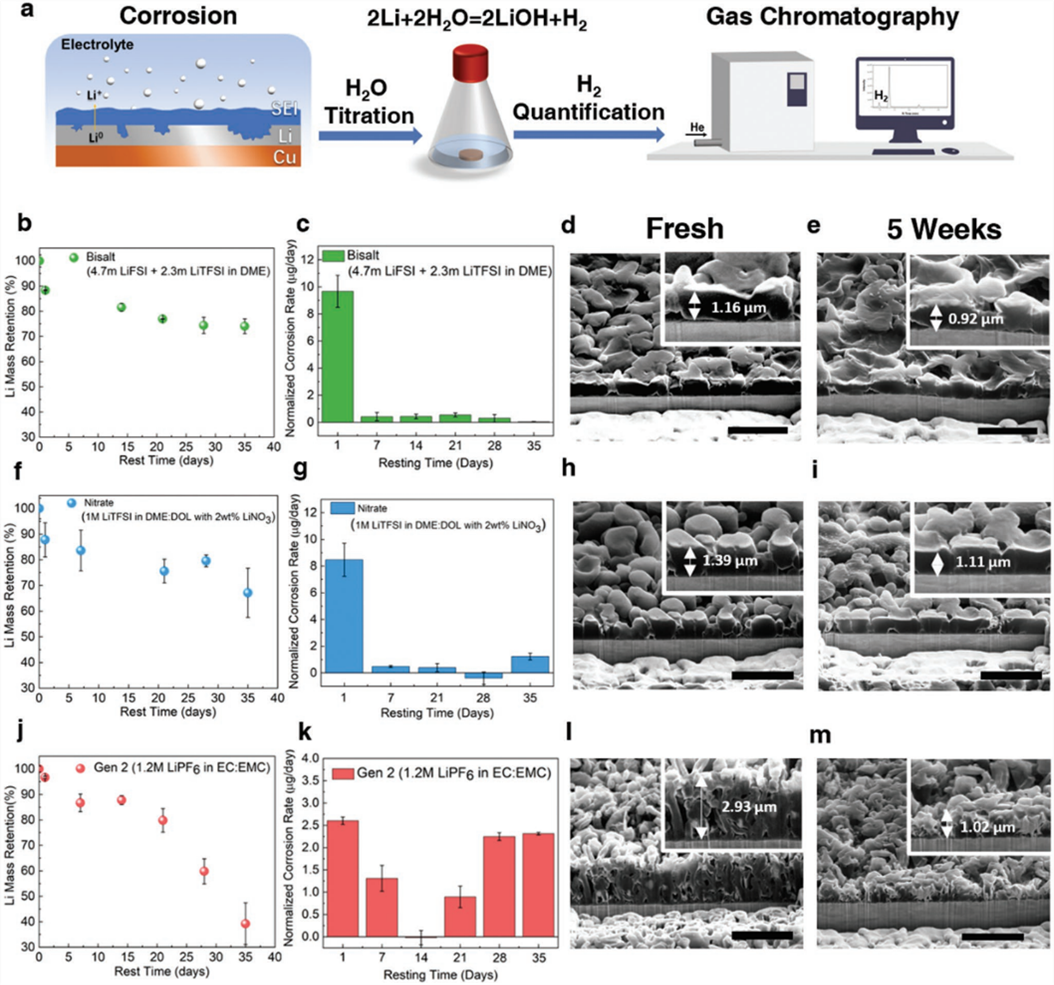

腐蚀是一种常见的化学/电化学过程,几乎所有的金属在暴露于氧化环境中时都会经历。本工作深入研究了液态电解质中的金属锂阳极的储存特性。研究表明,在储存过程中,金属锂质量损失的主要来源是来自化学腐蚀。而在锂金属电池当中,由于锂极低的电极电势,使得其在电解液环境中的化学腐蚀几乎是不可避免的。这个工作中就将锂金属的化学腐蚀简单看做锂的失电子和电解液得电子生成SEI的过程来研究。通过研究锂金属在以下四种电解液放置不同时间下的腐蚀行为的不同,来寻找抑制锂金属化学腐蚀的有效方法。四种电解液主要是:

1、高浓度醚基 "双盐 "电解质(4.7M LiFSI + 2.3M LiTFSI - DME);

2、低浓度醚基 "硝酸盐 "电解质(1M LiTFSI - DME:DOL中,含2wt% LiNO3;

3、碳酸酯基 "Gen 2 "电解质(1.2M LiPF6 - EC:EMC);

4、局部高浓度电解质(LHCE,LiFSI:DME:TTE的摩尔比为1:1.2:3)。

作者采用研究手段主要是利用滴定气相色谱法(TGC)来评估液态电解质中金属锂的化学稳定性,通过滴定将腐蚀之后剩下的活性锂的量定量出来来确定被腐蚀的锂的量,对这四种电解质体系中沉积锂的腐蚀趋势进行量化。

使用这四种电解质是因为它们代表了该领域研究的四种最流行的电解质系统。通过Cryo-FIB/SEM也记录了锂在不同腐蚀阶段的形态变化。研究发现,电镀锂的孔隙率对确定液体电解质中锂的腐蚀速率有很大影响。通过结合TGC方法和Cryo-FIB/SEM对镀层锂的三维重建,镀层锂的孔隙率被量化,并计算出其在液体电解质中的相应腐蚀率。最后,通过使用先进的LHCE和优化的堆积压力(350kPa)。实现了锂的超低孔隙率和对锂金属化学腐蚀的有效抑制。

最后作者基于对锂在不同电解液中的腐蚀情况和孔隙率对锂金属腐蚀情况的研究提出了以下抑制锂金属化学腐蚀的策略:

1、沉积锂过程中应采用优化的堆积压力,以实现密集和均匀的锂形态;

2、在电沉积锂的过程中应构建一个致密和稳定的界面,这主要可以通过使用先进的电解质系统如LHCE来实现;

3、应该做设计一种致密且有韧性的表面涂层,可以紧密地涂在锂表面,并在循环过程中保持其结构的完整。

原文链接:https://doi.org/10.1002/aenm.202202012

(裴男标)